Die Prinzipien des Laserschweißens

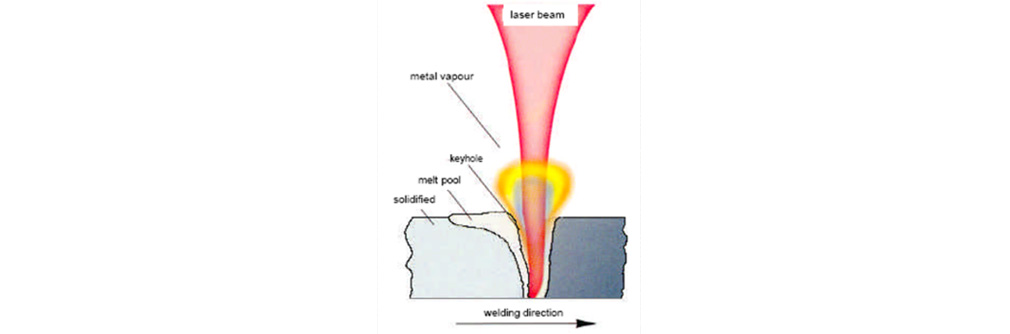

Laserschweißennutzt für seine Arbeit die hervorragenden Richtungs- und Leistungsdichteeigenschaften eines Laserstrahls.Durch ein optisches System wird der Laserstrahl auf einen sehr kleinen Bereich fokussiert, wodurch in sehr kurzer Zeit eine hochkonzentrierte Wärmequelle entsteht.Bei diesem Verfahren schmilzt das Material an der Schweißstelle und es entsteht ein verfestigter Schweißpunkt und eine Naht.

·Das Laserschweißen wird im Allgemeinen in Konduktionsschweißen und Tiefschweißen unterteilt.

·Eine Laserleistungsdichte von 105~106B/cm2Ergebnisse beim Laserleitungsschweißen.

·Eine Laserleistungsdichte von 105~106B/cm2führt zum Laser-Tiefschweißen.

Die Eigenschaften des Laserschweißens

Im Vergleich zu anderen Schweißverfahren weist das Laserschweißen folgende Eigenschaften auf:

·Gebündelte Energie, hohe Schweißeffizienz, hohe Bearbeitungspräzision und ein großes Tiefen-Breiten-Verhältnis der Schweißnaht.

·Geringe Wärmeeinbringung, kleine Wärmeeinflusszone, minimale Eigenspannung und geringe Verformung des Werkstücks.

·Berührungsloses Schweißen, Glasfaserübertragung, gute Zugänglichkeit und hoher Automatisierungsgrad.

·Flexible Gelenkgestaltung, Rohstoffeinsparung.

·Die Schweißenergie kann präzise gesteuert werden, was stabile Schweißergebnisse und ein gutes Schweißbild gewährleistet.

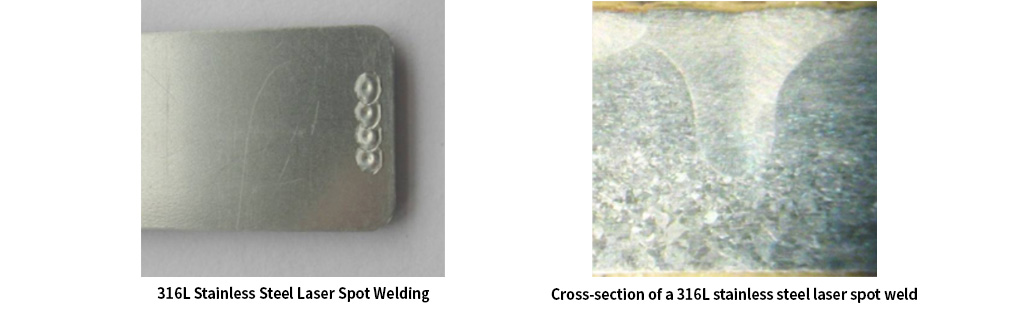

Schweißen von Stahl und seinen Legierungen

·Mit einer Standard-Rechteckwelle lassen sich bei Edelstahl gute Schweißergebnisse erzielen.

·Versuchen Sie bei der Konstruktion von Schweißkonstruktionen, die Schweißpunkte so weit wie möglich von nichtmetallischen Stoffen fernzuhalten.

·Um den Anforderungen an Festigkeit und Aussehen gerecht zu werden, empfiehlt es sich, ausreichend Schweißfläche und Werkstückdicke zu reservieren.

·Beim Schweißen ist unbedingt auf die Sauberkeit des Werkstücks und die Trockenheit der Umgebung zu achten.

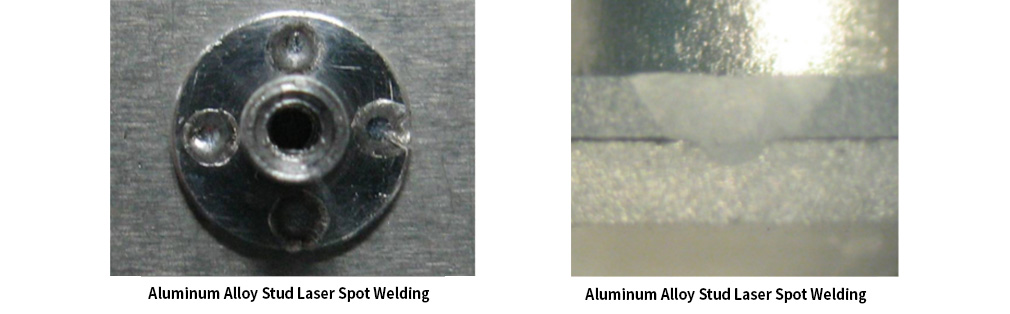

Schweißen von Aluminium und seinen Legierungen

·Aluminiumlegierungsmaterialien haben ein hohes Reflexionsvermögen;Daher ist beim Schweißen eine hohe Laserspitzenleistung erforderlich.

·Beim Impulspunktschweißen kann es zu Rissen kommen, die die Schweißfestigkeit beeinträchtigen.

·Die Materialzusammensetzung neigt zur Entmischung, was zu Spritzern führt.Es empfiehlt sich, hochwertige Rohstoffe zu wählen.

·Im Allgemeinen können durch die Verwendung einer großen Punktgröße und einer langen Impulsbreite bessere Schweißergebnisse erzielt werden.

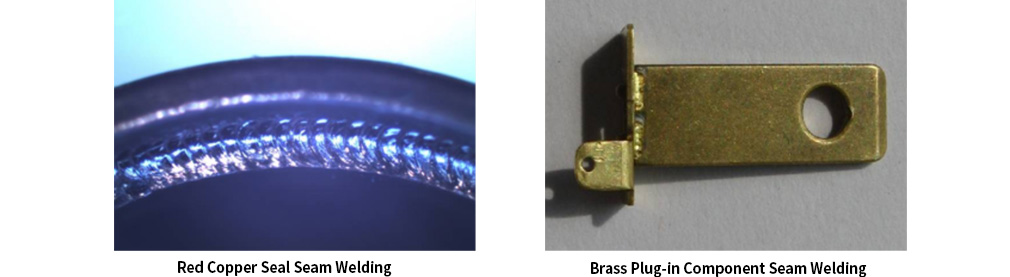

Schweißen von Kupfer und seinen Legierungen

·Kupfermaterialien haben im Vergleich zu Aluminiumlegierungen ein höheres Reflexionsvermögen und erfordern zum Schweißen eine höhere Spitzenlaserleistung.Der Laserkopf muss in einem bestimmten Winkel geneigt werden.

·Bei bestimmten Kupferlegierungen wie Messing und Bronze erhöht sich die Schweißschwierigkeit aufgrund des Einflusses von Legierungselementen.Auf die Auswahl der Schweißprozessparameter sollte geachtet werden.

Schweißen unterschiedlicher Metalle

·Kann eine feste Lösung gebildet werden?

·Gibt es einen signifikanten Unterschied in der Elektronegativität zwischen unterschiedlichen Metallen?

·Weitere Einflussfaktoren.

Ob unterschiedliche Metalle qualitativ hochwertige Schweißverbindungen bilden können, hängt hauptsächlich von den physikalischen Eigenschaften, den chemischen Eigenschaften, der chemischen Zusammensetzung und den Prozessmaßnahmen der zu schweißenden Metalle ab.Dies wird typischerweise unter folgenden Aspekten betrachtet:

·Ob sich eine feste Lösung bilden kann, hängt davon ab, ob sich unterschiedliche Metalle im flüssigen und festen Zustand gegenseitig lösen können.Nur wenn sie sich unbegrenzt ineinander auflösen können, kann eine feste und feste Schweißverbindung entstehen.Im Allgemeinen ist eine signifikante oder sogar unbegrenzte Löslichkeit nur dann erreichbar, wenn der Atomradiusunterschied zwischen den beiden Metallen weniger als etwa 14 % bis 15 % beträgt.

·Entscheidend ist auch, ob zwischen unterschiedlichen Metallen ein signifikanter Unterschied in der Elektronegativität besteht.Je größer der Unterschied, desto stärker ist ihre chemische Affinität, was eher zur Bildung von Verbindungen als von festen Lösungen führt.Dadurch verringert sich die Löslichkeit der entstehenden festen Lösung und auch die Festigkeit der Schweißverbindung wird geringer.

·Darüber hinaus wird das Schweißen unterschiedlicher Metalle stark von Eigenschaften wie Schmelzpunkten, Wärmeausdehnungskoeffizienten, Wärmeleitfähigkeiten, spezifischen Wärmen, Oxidationsfähigkeit und Reflexionsvermögen der beteiligten Materialien beeinflusst.Je größer der Unterschied in diesen physikalischen Eigenschaften ist, desto anspruchsvoller ist das Schweißen und desto schwächer ist tendenziell die Festigkeit der resultierenden Schweißverbindung.

·Normalerweise weist das Laserschweißen unterschiedlicher Metallmaterialien wie Stahl mit Kupfer, Aluminium und Nickel sowie Kupfer mit Nickel eine gute Schweißbarkeit auf, was zu einer zufriedenstellenden Schweißqualität führt.

Das Laserschweißen findet umfangreiche Anwendungen in verschiedenen Branchen, unter anderem in den folgenden Bereichen:

1: Schweißen unterschiedlicher Metalle

Laserschweißen wird häufig in Fertigungsindustrien wie der Automobil-, Luft- und Raumfahrt-, Elektronik- und Maschinenbauindustrie eingesetzt.Es wird zum Schweißen von Bauteilen und zum Zusammenbauen von Strukturen verwendet und steigert so die Produktionseffizienz und Produktqualität.

2: Medizinische Geräte

Bei der Herstellung medizinischer Geräte wird Laserschweißen zum Verbinden und Zusammenbauen kleiner Präzisionskomponenten eingesetzt, um qualitativ hochwertige Produkte zu gewährleisten und gleichzeitig eine übermäßige Hitzeeinwirkung auf die Materialien zu vermeiden.

3: Elektronik

Aufgrund seiner hohen Präzision und des geringen Wärmeeintrags wird das Laserschweißen häufig bei der Herstellung elektronischer Geräte eingesetzt, darunter beim Schweißen von Leiterplatten und mikroelektronischen Bauteilen.

4: Luft- und Raumfahrt

Laserschweißen wird im Luft- und Raumfahrtsektor zur Herstellung von Flugzeug- und Raumfahrtkomponenten eingesetzt und ermöglicht Leichtbaukonstruktionen und hochfeste Verbindungen.

5: Energiesektor

In der Energiewirtschaft wird Laserschweißen zur Herstellung von Solarmodulen, Kernkraftanlagen und anderen Komponenten im Zusammenhang mit der Energieerzeugung eingesetzt.

6: Schmuck und Uhrmacherei

Aufgrund seiner Anpassungsfähigkeit an feine und komplizierte Strukturen wird das Laserschweißen häufig bei der Herstellung von Schmuck und Uhren zum Verbinden und Reparieren empfindlicher Komponenten eingesetzt.

7: Automobilindustrie

Im Automobilbau wird Laserschweißen zur Verbindung von Automobilkomponenten, zur Verbesserung der Schweißeffizienz und zur Verbesserung der Produktqualität eingesetzt.

Insgesamt ermöglichen die hohe Präzision, Geschwindigkeit und Vielseitigkeit des Laserschweißens eine breite Anwendbarkeit in Fertigungs- und Produktionsbereichen.

由用户整理投稿发布,不代表本站观点及立场,仅供交流学习之用,如涉及版权等问题,请随时联系我们(yangmei@bjjcz.com),我们将在第一时间给予处理。

Zeitpunkt der Veröffentlichung: 17. Januar 2024